Süspansiyon sistemi Türkçe literatürde tekerlek askı sistemi olarak da nitelendirilir. Tekerleği konumlandırır. Tekerleğe etkiyen kuvvetlerin, momentlerin ne şekilde oluşacağı süspansiyon sistemi tarafından belirlenir.

Süspansiyon Sisteminin Temel Fonksiyonları

1-Seyir Konforu (Ride Dynamics): Taşıt ve yolcuyu yol girdilerinden izole eder.

2-Daha İyi Yol Tutuş: Daha iyi bir çeki, frenleme, yönlendirme ve kararlılık için lastik-yol arası sürekli temas sağlar.

3-Sürüşün Geliştirilmesi (Handling): Lastikleri doğru pozisyonda konumlandırarak kolay yönlendirme sağlar ve taşıt sürüş karakteristiklerini geliştirir.

Temel Bileşenler

Salıncak ve Denge Kolları

Tekerleğin kinematiğini şasiye göre belirler. Tekerleğin ne şekilde hareket gerçekleştireceğini, sınırlarını belirler.

Aks Mafsalı

Tekerleğin ve fren ve direksiyon sisteminin takılı olduğu kısımdır.

Küresel mafsallar(ball joint)

Aks Mafsalının salıncak ve denge kolu ile bağlantı mekanizmasıdır.

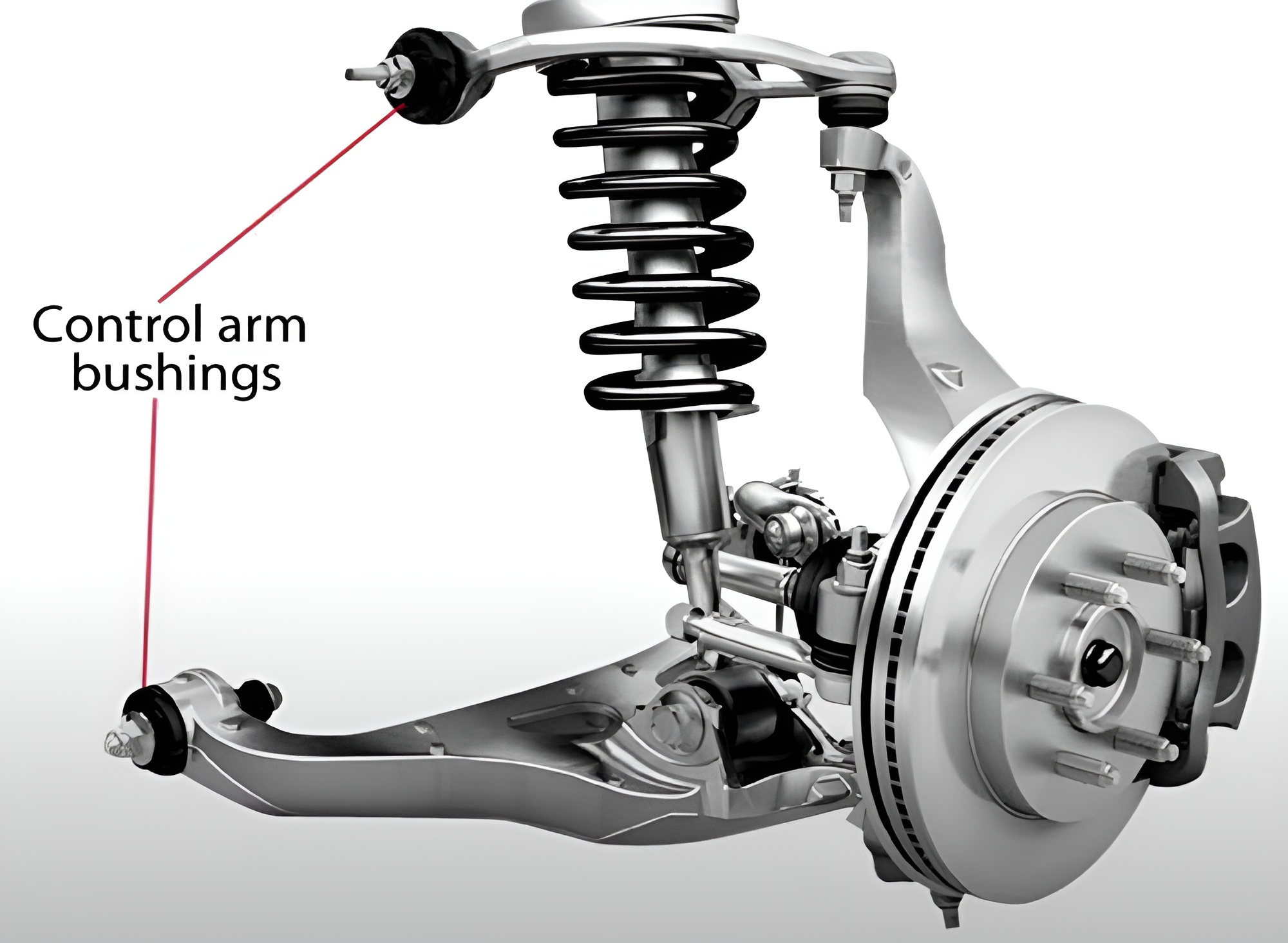

Kauçuk burçlar(bushing)

Titreşimi emmek için ek ünitelerdir ve bağlantı noktalarında yer alırlar.

Salıncak Nedir?

Salıncak, araç üzerinde şasi ve tekerlek arası bağlantıyı sağlayan devamlı dinamik ve statik yükler altında çalışan süspansiyon elemanıdır. Tekerleğin sağa sola ve ileri geri hareket etmesini önlemekte, yoldan gelen titreşimleri, anlık darbeleri sönümleyen burçlar ve tekerlek tarafında ise rotil parçasıyla araç üzerine bağlanmaktadır. Sürüş güvenliği ve konfor açısından kritik bir görev alan salıncakların L, I ve V geometri gibi farklı türleri bulunmaktadır.

Çelik, Alüminyum ve Dökme Demir gibi farklı malzemelerden üretilebilmektedir.

Salıncak Arıza Belirtileri

Salıncak için arıza belirtileri için birden fazla şey olabilir. Arızaların çoğu bilyalı mafsal arızasından kaynaklanır. Bilyalı mafsalın tamamen arızalanması, direksiyon mafsalının bağlantısının kesilmesine ve aracın kontrolünün kaybedilmesine neden olabilir. Salıncak ve denge kolu burçları da aşınabilir ve arızalanabilir, bu da tıkırtı, direksiyonda kayma ve kontrol kaybına neden olabilir. Peki nedir bu belirtiler?

1. Vuruntu Sesi

Arızalı salıncak ve denge kolu en erken belirtilerinden biri, yol düzensizliklerinin üzerinden geçtiğinizde bir patlama sesi duymanızdır. Ayrıca aracınızın hızını artırdığınızda veya azalttığınızda da bir patlama sesi duyabilirsiniz, ancak normalde hız tümsekleri gibi tümseklerin üzerinden daha düşük hızlarda geçmek, patlayan bir bilyalı mafsalın veya muhtemelen aşınmış burçların bir göstergesidir.

2. Direksiyon Dengesiz

Salıncak sorunlarına işaret edebilecek bir diğer belirti dengesiz direksiyondur. Bu, direksiyon hizalamasının kaydığı ve sürücünün yolda bir tümseğe çarpması durumunda aracın sola veya sağa doğru savrulmasına neden olan arızalı burçlarda çok yaygındır. Bu sorun (bump steer), araç engebeli yüzeylerde veya dengesiz arazide sürüldüğünde daha belirgin hale gelir. Bu belirti ayrıca, rölanti kolunuzun veya direksiyon rot kollarınızın kötü durumda olduğunu da gösterebilir, bu nedenle inceleme yaparken direksiyon bileşenlerini kontrol ettiğinizden emin olun.

Araç genelindeki sürekli titreşim, salıncağın arızalanmaya başladığının bir göstergesi olabilir, ancak bununla sınırlı değildir. Salıncak enerjinin çoğunu emdiği ve süspansiyon ile şasi arasındaki bağlantı olduğu göz önüne alındığında, dengesiz lastikler veya arızalı direksiyon bileşenleri gibi diğer sorunlar, kontrol kollarınız da zayıf bileşenlere sahipse daha da kötüleşecektir.

3. Düzensiz Lastik Aşınması

Dengesiz lastik aşınması, hizalama (self aligning) sorunlarının bir göstergesi olduğu için arızalı bir salıncağın da olası bir işaretidir. Salıncak ve denge kolu burçları aşındıkça, bu durum aracın hizalanmasının bozulmasına neden olarak lastiğin dış veya iç kenarlarında aşınmaya neden olabilir. Bazen bu, yalnızca uygun bir hizalamanın gerekli olduğunun bir göstergesi olsa da, aşınmış burçlardan da kaynaklanabilir.

Salıncak Arızalarıyla İlgili Yapılması Gerekenler

Salıncak arızaları tespit edildiğinde, sorunu gidermek ve daha büyük hasarların önüne geçmek için bir dizi adım izlenmelidir. İşte salıncak arızalarıyla ilgili yapılması gerekenler:

- Görsel ve Fiziksel Kontrol: İlk olarak, salıncak ve bağlantı elemanlarının görsel ve fiziksel kontrolü yapılmalıdır. Rotiller, burçlar ve bağlantı noktalarında aşınma, çatlak veya deformasyon olup olmadığı kontrol edilmelidir.

- Parça Değişimi: Arızalı parçalar tespit edildikten sonra, bu parçaların değiştirilmesi gerekir. Salıncak burçları, rotiller ve diğer bağlantı elemanları gerektiğinde yenilenmelidir. Bu, araç üreticisinin tavsiyelerine ve parçaların kullanım ömrüne göre yapılmalıdır.

- Rot-Balans Ayarı Kontrolü: Parça değişiminden sonra, aracın hizalamasının kontrol edilmesi önemlidir. Dengesiz direksiyon veya düzensiz lastik aşınması gibi belirtiler, hizalama problemlerine işaret edebilir. Bu nedenle, profesyonel bir hizalama işlemi yapılmalıdır.

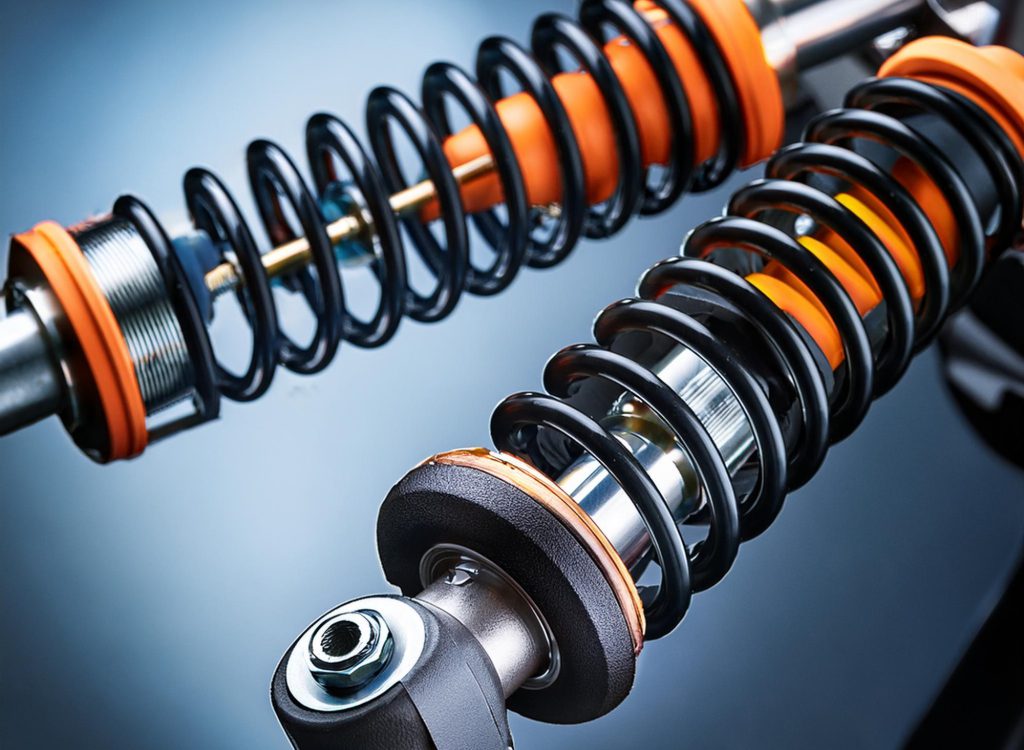

- Süspansiyon Sisteminin Kontrolü: Salıncak arızaları genellikle süspansiyon sisteminin diğer bileşenlerini de etkiler. Bu nedenle, amortisörler, yaylar ve diğer süspansiyon elemanlarının durumu kontrol edilmelidir.

- Düzenli Bakım: Salıncak ve süspansiyon sistemi bileşenlerinin düzenli olarak kontrol edilmesi ve bakımlarının yapılması, olası arızaların önüne geçer. Düzenli bakım, araç üreticisinin belirlediği bakım periyotlarına uygun olarak gerçekleştirilmelidir.

Salıncaklarda Kullanılan Testler

Salıncakların sağlamlığını ve performansını değerlendirmek için çeşitli testler yapılır. İşte bazı yaygın test yöntemleri:

- Dinamik Yük Testi: Bu test, salıncakların dinamik yükler altında nasıl performans gösterdiğini değerlendirmek için yapılır. Araç hareket halindeyken salıncağın dayanıklılığı ve esnekliği ölçülür.

- Statik Yük Testi: Bu test, salıncakların statik yükler altında nasıl tepki verdiğini incelemek için kullanılır. Sabit bir yük uygulanarak salıncağın deformasyon ve dayanıklılığı ölçülür.

- Yorulma Testi: Salıncakların uzun süreli kullanımda ne kadar dayanıklı olduğunu belirlemek için yapılan bir testtir. Sürekli ve tekrarlayan yükler uygulanarak salıncağın ömrü ve performansı değerlendirilir.

- Malzeme Testleri: Salıncaklarda kullanılan malzemelerin kalitesini ve dayanıklılığını belirlemek için çeşitli malzeme testleri yapılır. Çekme testi, sertlik testi ve korozyon testi gibi testler, malzemenin performansını değerlendirmek için kullanılır.

- Rotil Testi: Rotilin sağlamlığı ve hareket kabiliyeti, özel test cihazlarıyla ölçülür. Bu testler, rotil mafsalın düzgün çalışıp çalışmadığını ve aşınma olup olmadığını belirler.

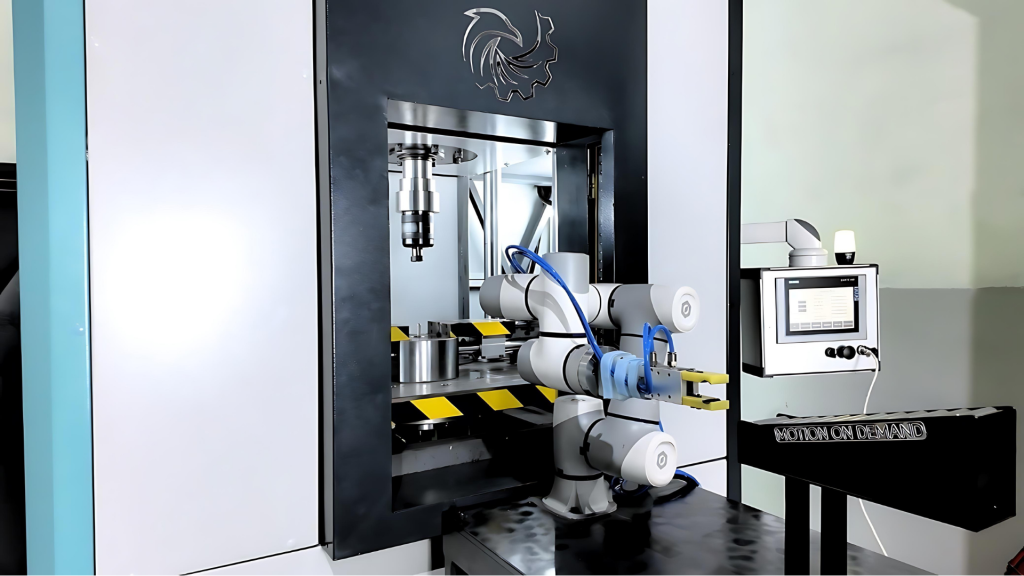

Salıncak arızalarını önlemek ve araç güvenliğini sağlamak için bu testlerin düzenli olarak yapılması ve sonuçlarına göre gerekli bakım ve onarımların gerçekleştirilmesi önemlidir. Bu tarz arızaların önüne geçmek için Dynaress test makinelerimiz ile piyasada standart olarak sunulan Çekme/Basma test sistemlerine ek olarak statik basma/çekme ve yorulma test sistemleri ihtiyaçlarınıza göre tarafımızca üretilip sizlere sunulmaktadır. Detaylı bilgi için tıklayınız.